一、系统技术架构:云端赋能,实现全链路智能化基于云平台的AGV调度系统采用分层架构设计,核心模块包括:云端控制层任务调度引擎:通过动态路径规划算法(如Dijkstra、A*)实时分配任务,支持多AGV协同作业,避免路径冲突。例如,在汽车零部件制造场景中,系统可同时调度50台AGV完成跨楼层物料运输,任务处理效率提升30%。车辆管理模块:实时监控AGV状态(电量、负载、位置),通过预测性维护算法提前预警故障,减少停机时间。某电子企业应用后,AGV故障率下降40%,年维护成本节约超百万元。交通管制系统:采用优先级调度与避障策略,确保多车交叉作业安全。例如,在印刷车间狭窄通道中,系统通过激光雷达与视

阅读详情

一、核心应用场景纸卷运输与存储精准搬运:印刷企业需频繁运输大型纸卷(重量可达数吨),AGV小车通过激光导航或SLAM技术实现毫米级定位,避免人工搬运导致的压痕、破损等问题,确保纸卷质量。高密度存储:结合四向穿梭车密集库系统,AGV可自动将纸卷存储至高架货位,突破空间高度限制,提升仓储容量。例如,某企业通过四向穿梭车方案实现仓储空间三维利用率最大化,减少巷道占用。温湿度控制:针对纸卷易吸潮变形的特性,AGV与恒温恒湿仓库联动,确保运输过程中环境稳定,防止纸张紧边或荷叶边。生产线物料配送准时化供应:AGV根据生产节拍,将裁切后的纸张、油墨等物料自动配送至印刷机、覆膜机等工位,减少线边物料堆积,提升

阅读详情

一、核心应用场景物料搬运与配送精准配送:AGV根据装配线节拍,将电子元器件(如芯片、电阻、电容)、PCB板、外壳等物料从仓库或上料区自动运输至指定工位,减少人工搬运错误和时间浪费。动态调度:通过与MES(制造执行系统)联动,AGV可实时响应生产计划变更,优先配送紧急订单或缺料工位,避免生产线停滞。跨楼层运输:在多层厂房中,AGV可搭载升降装置或通过电梯实现跨楼层物料搬运,解决垂直物流难题。装配线柔性重构快速换线:电子产品型号更新频繁,AGV支持装配线快速调整布局。例如,通过更换夹具或调整路径规划,AGV可在数小时内适应新产品的装配需求。模块化设计:部分AGV采用可拆卸式货架或托盘,支持不同尺寸

阅读详情

一、技术原理SLAM(SimultaneousLocalizationandMapping)即同步定位与地图构建,是AGV小车实现自主导航的核心技术。其基本原理是:在未知环境中,AGV通过自身携带的内部传感器(如编码器、惯性测量单元IMU)和外部传感器(如激光雷达、视觉传感器)对自身进行定位,并在定位的基础上利用外部传感器获取的环境信息增量式地构建环境地图。具体过程包括:激光扫描与数据获取:AGV上的激光雷达发射激光束,接收反射信号,测量从发射到接收的时间差,计算出物体的距离。激光雷达以高频率旋转,获取周围环境的360度二维或三维点云数据,这些数据反映了环境中物体的位置、形状和距离等信息

阅读详情

一、精准温控:守护冷链药品的生命线高精度环境监测与控制AGV配备高精度温度传感器(如PT100铂电阻)和智能温控系统,可实时监测自身运行环境及所搬运药品的温度,精度达±0.5℃。在超低温冷库(-20℃)或常规冷链(2-8℃)中,通过PID温控算法将温度波动控制在±1℃以内,避免因温度偏差导致药效失效。案例:某生物制药企业使用AGV运输疫苗时,系统实时监测温度并自动调整运行路径,确保疫苗在2-8℃范围内稳定运输,损耗率降低90%。异常预警与应急响应当检测到温度异常(如冷库门未关闭、制冷系统故障)时,AGV立即发出声光警报,并通过5G/WiFi将数据传输至仓库管理系统(WMS)。系统自动规划最

阅读详情

以下从风险识别、评估、应对策略及监控机制四个方面展开说明:一、风险识别:覆盖技术、环境、管理三大维度技术风险导航与定位失效:激光导航易受粉尘、强光干扰,视觉导航依赖环境光照,惯性导航可能因长时间运行产生累积误差。通信中断:5G/WiFi信号盲区、网络延迟或数据包丢失可能导致指令延迟或丢失,引发碰撞或任务中断。动力系统故障:电池老化、电机过热或驱动轮磨损可能导致AGV停机,影响生产连续性。软件漏洞:调度系统、路径规划算法或安全协议存在缺陷,可能被黑客攻击或导致系统崩溃。环境风险地面条件:油污、积水、坑洼或斜坡可能导致AGV打滑、倾斜或无法爬坡。障碍物:临时堆放的物料、移动设备或人员可能触发避障系

阅读详情

一、核心优势:解决铸造业搬运痛点高承载能力,适应重型场景铸造业需搬运砂型、钢包、铸件等重型货物(通常数吨至数十吨),传统叉车或人工搬运存在效率低、风险高的问题。重载AGV专为此类场景设计,承载能力从2吨到20吨不等,部分型号甚至可达百吨级。例如:某钢铁厂使用10吨级重载AGV搬运钢卷,单次搬运时间从15分钟缩短至3分钟,效率提升400%。某造船厂采用模块化重载AGV搬运30米长船舶部件,实现精准对接,误差控制在±5mm以内。精准灵活,减少人工干预铸造业生产流程复杂,需频繁调整搬运路径和货物摆放位置。重载AGV通过激光导航、视觉导航等技术,实现厘米级定位精度,可灵活适应动态环境。例如:坤厚AGV

阅读详情

以下从技术实现、功能优势、应用场景及案例效果四个方面展开说明:一、技术实现:5G核心特性支撑远程操作高速率与低时延5G网络下行速率超2Gbps、上行超200Mbps,时延低于10ms,确保AGV指令实时下达(如起停、转向、任务切换)和状态反馈(如位置、速度、故障报警)无延迟,满足危险品仓库等对响应速度要求极高的场景。大带宽与多设备接入支持多路高清视频稳定传输(如监控摄像头画面),同时连接传感器、GPS等设备,实现数据全采集。例如,宏电5G工业网关可兼容N41/N78/N79等频段,适配复杂工业环境。网络稳定性与冗余设计采用全网通双卡设计,支持NSA/SA双模,兼容4G/3G,实现多网互为备份。

阅读详情

一、防爆设计:从源头消除风险防爆认证与密封结构AGV需通过Ex防爆认证(如ExdIIBT4或以上),采用防爆型封闭电机、防爆接头及密封外壳,确保内部爆炸不扩散至外部环境。例如,在溶剂仓库或易燃气体管道附近,防爆外壳可阻断电火花与可燃气体的接触。防静电与火花控制驱动系统与制动器配备温控监测,防止温度过高引发粉尘燃烧。使用导静电轮胎或接地拖链,避免轮胎摩擦地面产生静电火花。接触货物部位采用无火花材料(如不锈钢或专用喷涂钢板),减少机械摩擦风险。二、多重安全防护:构建立体防护网传感器与避障系统搭载激光避障传感器、机械防撞装置及急停按钮,实时监测障碍物并触发紧急制动。在交叉路口、分叉口等盲区设置

阅读详情

一、陶瓷行业搬运痛点与AGV的适配性恶劣作业环境陶瓷生产涉及高温(窑炉区域达50℃以上)、高粉尘、高湿环境,人工搬运易导致呼吸道疾病和职业伤害。AGV以轮式移动替代人工,配备防尘密封设计、温控系统及三级安全保护(警报装置、警示灯、急停按钮),可全天候稳定运行,减少人员暴露风险。重型物料搬运需求发泡陶瓷、岩板等大尺寸产品单件重量可达数吨,人工搬运效率低且易破损。AGV通过液压顶升、磁导航/激光导航技术,实现10吨级重载运输,配合海绵吸盘或储坯器设备,精准对接窑炉与产线,破损率降低至0.1%以下。柔性化生产要求陶瓷产品规格多样,生产线需频繁切换品规。AGV与上位系统(如WMS、WCS)无缝对接,通

阅读详情

一、安装前准备:硬件与场地适配磁条规划与铺设使用光面N极、背胶S极的磁条,沿规划路线粘贴,确保磁条平整无翘起。弯道处磁条需保持连续性,避免断裂导致导航丢失。磁条上方覆盖专用保护带,防止金属尖锐物损伤,并用叉车压实胶带确保粘性。路线设计:根据车间布局规划AGV行驶路径,包含直线、弯道(转弯半径≥80cm)、减速区(弯道前60cm设置20cm减速线)及停止线。磁条安装:RFID标签部署:在磁道上预设RFID标签位置,通过试跑确认标签可被AGV稳定读取后固定。传感器安装PBS安全传感器安装于车体前后,调整检测距离使OUT2指示灯先亮,OUT3后亮,确保防撞逻辑正确。碰撞机构安装于车体四周,测试时推动

阅读详情

一、核心应用场景炼胶车间:AGV小车在炼胶车间中扮演着关键角色,负责橡胶材料的自动搬运、储存、识别和管理。通过与WMS系统的集成,AGV可根据橡胶规格型号自动存储管理,实现内线生产线橡胶材料的自动化流转。例如,母炼机、终炼机下线生产的胶料自动叠盘,AGV搬运胶料分别送至母炼胶、终炼胶暂存区,并根据MES计划下达的生产指令,将胶料精准送至指定位置,同时回收空托盘。成型车间:在成型车间,AGV小车实现成型机所需部件的智能化配送。根据MES生产计划,AGV将暂存区的内衬层、胎面、胎侧、胎圈、胎体、带束等部件,运至成型机上料等待位,并将对应空台车运回暂存区存放。这种智能化的配送方式大大提高了生产效率,

阅读详情

一、核心应用场景纸卷自动化搬运场景:造纸生产中,纸卷(如原纸卷、成品卷)的搬运是核心环节。传统人工搬运易因操作粗鲁导致纸卷损坏,而AGV小车通过高精度激光导航或视觉识别技术,可平稳完成纸卷的装卸与周转,减少物料损耗。案例:卡斯卡特AGV纸卷夹解决方案,通过门架+属具设计,适配不同尺寸和重量的纸卷,实现安全高效搬运,提升供应链整体效率。原料与成品跨车间流转场景:从原纸车间到加工车间输送原纸,加工完成后回送芯轴,形成闭环物流。AGV小车可自动匹配调度任务,根据机台需求将原纸卷精准送至指定位置,或回收空芯轴。优化:通过ERP/MES系统集成,AGV可实时响应生产指令,避免人工调度延迟,提升物流响应速

阅读详情

一、对接方式:技术路径选择标准化接口对接技术实现:采用OPC、MQTT等通用协议,通过预定义接口实现数据交互。适用场景:适用于需快速部署且对兼容性要求高的企业,如多品牌AGV与ERP的集成。案例:某制造企业通过MQTT协议实现AGV实时状态数据上传至ERP,优化生产调度。API集成技术实现:ERP与AGV系统提供RESTfulAPI,通过HTTP请求完成指令传递与数据同步。优势:灵活性高,支持复杂业务逻辑,如ERP下发动态任务指令至AGV。案例:光伏企业通过API集成,实现ERP订单信息自动触发AGV搬运任务,减少人工干预。中间件对接技术实现:部署中间件(如ETL工具)作为数据转换层,统一不

阅读详情

一、提升生产自动化水平在玻璃制造过程中,AGV小车能够实现从原材料到成品的自动化搬运,减少人工干预,提高生产效率。例如,在石英玻璃生产中,AGV小车可以自动将成型的石英玻璃从高空取下,并运送到仓库的存储区,整个过程基本无需人工操作。在光伏玻璃行业,AGV小车(如无人叉车)能够完成玻璃原片到上片机的全场无人化搬运,实现生产流程的自动化。二、优化物流效率AGV小车在玻璃制造行业的物流环节中发挥着重要作用。它们可以根据生产需求,自动规划最优搬运路线,提高搬运效率,降低生产成本。在玻璃纤维行业,AGV小车自动将丝饼从拉丝区运至干燥区或短切区,再由机器人自动完成包装、堆垛、进出仓库等任务,实现了产品从生

阅读详情

基于深度学习的AGV小车视觉导航通过图像识别、特征提取和路径规划算法,实现高精度自主导航,具有环境适应性强、灵活性高、成本效率优等特点,在动态环境导航、复杂场景识别和多传感器融合方面表现突出,但也面临计算资源需求高、数据依赖性强和算法复杂度大的挑战。

阅读详情

一、重载搬运与转运火箭、导弹等重型零部件的安装:传统工艺中,这些重型零部件的安装需要大量人力物力,且安装精度和效率较低。而利用重载AGV设备,可以轻松实现无人操作、电脑控制,安装精准度高,效率大大提升。军用设备的转运:重载AGV转运设备采取麦克纳姆轮技术、无线遥控技术等,可以轻松实现任意角度的旋转和平移,让转运的军用设备能够快速高效地被送到指定地点。这解决了传统叉车无法实现精准码放、小场地平移以及高效、安全、便捷转运的问题。二、精密装配与对接卫星对接转运:AGV小车应用于平稳转运卫星至真空测试灌内,通过全向轮底盘和举升导轨平台,轻松解决大型部件的转运、对接、装配工作。机翼自动对合:在飞机装配过

阅读详情

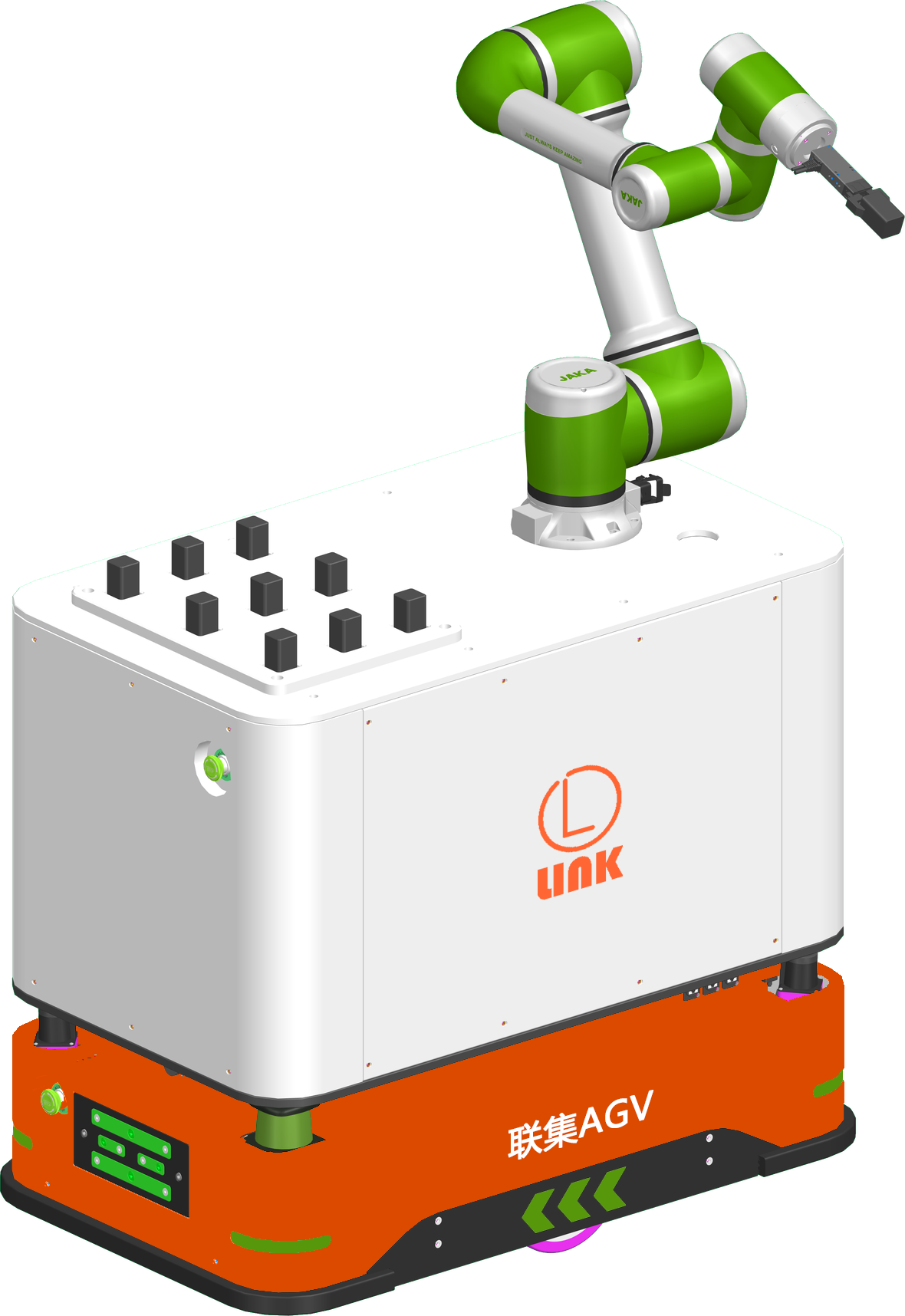

其核心价值与应用场景如下:一、系统组成与工作原理硬件协同AGV小车:作为移动底盘,负责物料的自主运输,通过激光导航、视觉导航或SLAM技术实现精准定位与路径规划。机械臂:安装于AGV上或固定工位,配备电动夹爪、力控传感器等,完成抓取、装配、分拣等精细化操作。传感器与通信模块:激光雷达、RFID、视觉摄像头等实现环境感知与设备对接,5G/Wi-Fi/MQTT协议确保实时数据交互。软件控制调度系统:中央控制系统(如WMS/EMS)动态分配任务,协调多台AGV与机械臂的作业顺序,避免路径冲突。协同算法:通过PID控制、视觉/激光辅助校正实现毫米级对接精度;蚁群算法等优化多车任务分配,提升整体效率。安

阅读详情

一、种植环节:自动化育苗与搬运在烟草种植阶段,AGV小车可与机械臂协同作业,实现烟草的自动化种植与搬运。例如,顶升式AGV小车可搭载机械臂,将烟草种植在培养盒内,并将培养盒运送至叶苗培养架。成熟后,AGV小车再将烟草运回,进行采摘。采摘后的烟草由AGV托盘小车运送至高温烘烤车间进行烘烤,后续再通过AGV小车运送至打叶复烤车间进行叶梗分离和包装。二、加工环节:精准配料与智能搬运在烟草加工过程中,AGV小车可实现物料的精准配料与智能搬运。根据叶梗比例、温湿度以及辅料比例的不同,AGV小车可不停运送物料,在产线和物料仓库之间高效运作。例如,AGV小车可将烟纸、香烟盒以及纸箱运送至卷包车间,流水线将卷

阅读详情

一、技术实现:边缘计算如何赋能AGV实时控制低延迟数据处理边缘计算将计算资源下沉至AGV本地或靠近设备的边缘节点,避免数据上传至云端的长距离传输延迟。例如,瑞芯微RK3588边缘工业计算机通过8核异构架构(4xA76+4xA55)实现多线程并行处理,支持路径规划算法、传感器数据解析及通信协议栈的实时运行,确保动态避障决策在毫秒级内完成。多传感器融合与SLAM建图数据预处理:边缘节点通过NPU加速点云数据(激光雷达)与视觉特征(摄像头)的融合,减少噪声干扰。例如,RK3588的6TOPSNPU可运行YOLOv5目标检测算法,实现动态障碍物识别与分类,平均推理耗时仅21ms。实时建图:CPU多核

阅读详情