电磁导航:在AGV行驶路径的地面下埋设金属线并通以低频电流,AGV通过电磁传感器检测磁场强度和方向确定自身位置和方向,技术成熟且成本较低,但路径变更相对困难,且对地面平整度要求较高。 磁带导航:在AGV行驶路径的地面上粘贴磁带,通过磁传感器检测磁带的磁场确定自身位置和方向,具有成本低、安装方便、导航精度高等优点,但磁带容易受损,需要定期维护和更换,且对地面平整度有一定要求。 激光导航:在AGV行驶的环境中安装若干个激光反射板,AGV通过发射激光束并接收反射板反射回来的激光信号确定自身位置和方向,导航精度高,可达毫米级,适用于复杂环境,可实现多台AGV的协同作业,但成本较高,且对环境要求较高,如

阅读详情

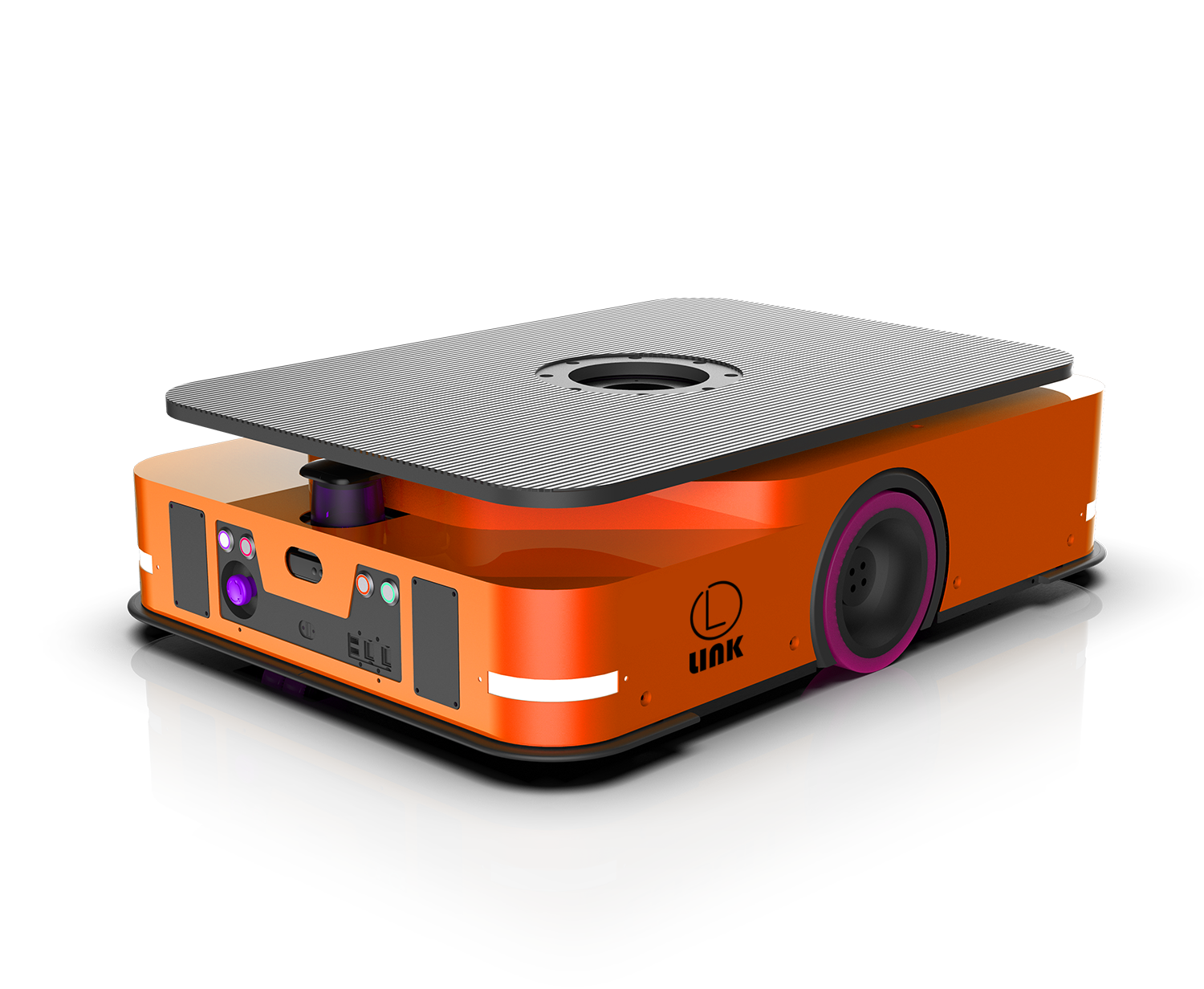

特点灵活转向:双舵轮AGV通过两个舵轮的协同工作,可实现原地360°旋转,具有极高的转向灵活性,能够在狭窄空间内自由行驶。全向移动:双舵轮AGV支持全向移动,包括直行、横行、斜行、任意曲线移动等,适用于复杂路径的运输场景。高承载能力:双舵轮底盘布置提高了AGV的承载能力,适用于中重载的物料搬运任务。高精度导航与定位:借助先进的传感技术和导航系统,双舵轮AGV能够实时获取周围环境信息,准确计算位置和方向,实现高精度导航和定位。优势提高物流效率:双舵轮AGV能够自动完成货物的搬运、分拣和存储任务,大幅提高仓库的运营效率和准确性。降低人力成本:减少人工干预,降低人力成本,同时提高生产效率和安全性。适

阅读详情

深圳市米克力美科技有限公司: 成立时间:2009年。 产品与技术:自主研发AGV运动控制器及磁条导航技术,产品涵盖潜伏式、背负式等多种类型,具备智能避障、高精度定位等特点。 应用领域:广泛应用于电子制造、物流、汽车等多个行业,并出口至欧、美、亚洲等10多个发达国家和地区。 广州市井源机电设备有限公司: 成立时间:2004年。 产品与技术:专注于移动机器人、自动化物流系统及智能装备的研发与生产,产品涵盖AGV、智能仓储系统等多个领域。 客户与市场:客户包括丰田、本田、长城、美的、格力等大型企业,业务覆盖汽车、家电等行业。 广东嘉腾机器人自动化有限公司: 成立时间:2002年(也有说法为2014年

阅读详情

一、感知:环境与任务信息的采集 AGV通过多传感器融合技术,实时获取环境状态与任务需求,为决策提供数据基础。1.环境感知 激光雷达: 发射激光束并计算反射时间,生成360°环境点云图,精度可达厘米级。 应用场景:检测障碍物距离(如仓库货架、行人),触发避障策略。 视觉摄像头: 通过图像识别技术识别二维码、地标或自然特征,辅助定位与导航。 应用场景:在无反射板环境中,通过SLAM技术实时建图。 超声波传感器: 检测近距离障碍物(0.1-3米),补充激光雷达的盲区。 应用场景:在狭窄通道中避免碰撞。 惯性导航(IMU): 测量加速度与角速度,结合轮速计数据,估算AGV的姿态与位移。 应用场景:

阅读详情

汽车及零部件制造:重型AGV用于搬运汽车零部件和装配生产线上的物料,提高生产效率和灵活性。例如,在汽车总装厂,AGV双举升装置可用于搬运重型部件,实现自动化装配。工程机械:在工程机械行业,重型AGV用于部件或整机的辅助装配,对AGV的结构尺寸设计要求严格,以满足装配过程中的人机工程要求。钢铁制造:钢铁制造过程中涉及大量重型物料的搬运,重型AGV能够高效、准确地完成这些任务,提高生产效率和安全性。飞机制造与维修:重型AGV用于飞机生产部件的装配和飞机的维修或其他操作牵引,要求位置精确度高,同时对AGV的移动速度有很高的要求。例如,背负式双车联动风电叶片搬运设备实现叶片的超长超重搬运,类似技术也可

阅读详情

AGV是工业自动化与物流智能化的核心装备,其通过无人化、数据化、柔性化的特点,解决了传统人工搬运效率低、成本高、易出错的问题。随着技术的进步,AGV正从“替代人工”向“协同智能”发展,未来将与AMR(自主移动机器人)、5G、AI等技术深度融合,推动制造业与物流业向更高水平升级。

阅读详情

车体:是AGV的基础部分,包括底盘、车轮、车架、壳体和控制室等,是其他总成部件的安装基础,也是运动中的主要部件之一。 蓄电和充电装置:AGV通常采用24V或48V直流蓄电池为动力,蓄电池供电应保证连续工作8小时以上。充电方式通常有随机充电、全周期充电或两者结合。 驱动装置:由车轮、减速器、制动器、驱动电动机及速度控制器等部分组成,是控制AGV正常运行的装置。 转向装置:接收导引系统的方向信息,通过转向装置实现转向动作。实现转向的方式可分为铰轴转向式和差速转向式。 车上控制器:用于接收主控计算机下达的命令、任务并执行相应的指令;向主控计算机报告AGV自身状态,如位置、运行速度、方向、故障状态等。

阅读详情

一、3D建模与渲染(高精度产品图/场景化展示)专业级工具适用:快速生成产品级渲染图(材质/光照/阴影一键优化)优势:支持导入主流3D格式,20分钟内完成单张高精度渲染适用:概念设计/动态演示(如AGV避障动画)优势:内置物理引擎,可模拟AGV运动轨迹与场景交互适用:机械结构建模(AGV车体、传感器布局)优势:参数化设计精准还原工业细节,支持导出STEP/IGES格式供渲染SolidWorks/InventorBlender(免费开源)KeyShot(实时渲染)行业专用工具适用:AGV路径规划与动作模拟(结合ROS或PLC数据)优势:生成带运动轨迹的3D动画,导出视频或序列帧RoboDK(机

阅读详情

智能AGV搬运车的灵活性体现在技术融合、动态响应、功能定制、系统协同、环境适应和运维便捷六大维度,能够满足制造业、物流业、零售业等多行业对柔性生产、高效搬运、快速部署的需求。其核心价值在于通过智能化、模块化、标准化设计,降低企业自动化改造的门槛和成本,同时提升生产效率和响应速度。

阅读详情

一、通信方式与协议的适配性动态通信模式选择室内封闭环境:优先采用Wi-Fi或5G通信,结合边缘计算降低延迟;室外复杂环境:采用5G+UWB(超宽带)组合,确保高精度定位与实时通信;高干扰场景:使用激光通信或红外通信,减少电磁干扰影响。核心:根据AGV运行场景(室内/室外、固定路径/自由路径)选择通信方式,例如:案例:某港口AGV通过5G+UWB组合,在强电磁干扰环境下实现厘米级定位与毫秒级通信响应。通信协议优化核心:采用标准化协议(如TCP/IP、MQTT)与定制化协议结合,确保数据传输的可靠性与效率。案例:某物流中心AGV通过MQTT协议实现轻量化数据传输,带宽占用降低30%,通信效率提升4

阅读详情

技术研发与创新:导航与定位技术:苏州AGV企业在导航与定位技术上不断创新,例如艾吉威机器人采用全动态激光SLAM导航技术,支持复杂环境下的高精度定位与实时地图更新,显著提升了AGV的适应性和运行效率。避障与安全技术:通过集成3D视觉避障、激光雷达和安全触边等技术,苏州AGV实现了全方位智能防护和动态路径规划,确保了运行过程中的安全性。AI与语音交互:部分AGV产品还集成了AI大模型语音交互功能,支持自然语言指令,降低了操作门槛,提升了人机协作效率。产品多样化与模块化:苏州AGV企业提供了多种类型的AGV产品,包括潜伏牵引式、叉车式、背负式等,以满足不同行业和应用场景的需求。产品设计注重模块化与

阅读详情

随着工业自动化与智慧物流的快速发展,室外AGV(自动导引运输车)正从实验室技术迈向大规模商用,其技术突破不仅解决了露天环境下的导航、避障、通信等难题,更重新定义了工业运输与物流的效率边界。以下从核心技术维度解析室外AGV的革命性进展:一、导航技术:从单一依赖到全场景适配多传感器融合导航传统AGV依赖单一技术(如磁条、二维码)易受环境干扰,而室外AGV采用GPS+激光雷达+视觉SLAM+惯性导航的多模态融合方案,实现厘米级定位精度。例如,某港口AGV在强光、雨雾环境下,通过激光雷达与视觉摄像头互补,定位误差控制在±2cm以内,远超人工操作精度。高精度地图构建与实时更新基于3D点云

阅读详情

以下从不同领域进行详细分析:种植业 物料搬运: 天津市东信花卉有限公司二期温室项目引入无人驾驶车辆辅助物料运输,使用二维码导航的无人小车进行花卉、水肥和其他物料的传送。 陆家镇A+温室工场和淮安市清江浦区现代农业产业示范园也使用了无人小车进行物料运输。 巡检: 京瓦温室园艺示范园的温室生产巡检机器人利用视觉导航系统、环境信息采集系统、作物图像采集系统对温室内的温湿度、作物长势、病虫害等环境信息进行实时监测。 法国Meropy公司研制的SentiV巡检机器人,采用独特的轮子结构,能够应对粗糙、不平坦的复杂地形,每天能够巡检20公顷农田,检查农作物的健康状态。 灌溉: 河北大沃农业科技有限公司研

阅读详情

在AGV(自动导引运输车)领域,以下品牌具有较高的知名度和市场影响力:海康机器人(HIKROBOT):背靠海康威视,在机器视觉和移动机器人领域技术实力雄厚。业务聚焦工业物联网、智慧物流和智能制造,产品包括潜伏式AGV、搬运式AGV、叉车型AGV等,广泛应用于物流仓储、制造业和电商等领域,业务覆盖全球超50个国家及地区。极智嘉(Geek+):智能物流解决方案专家,仓储移动机器人领域的佼佼者。产品涵盖货架到人、货箱到人、智能分拣、智能存取、上存下拣、智能搬运、智能叉车等,服务全球超700家客户,项目涉足零售、鞋服、医药、3PL、汽车、锂电、光伏、电子等多个行业。快仓(Quicktron):全球智能

阅读详情

华晓AGV:技术实力强:应用先进的SLAM技术、运动控制技术、集群调度技术及仿真优化技术,产品具备高精度导航、定位和高效搬运能力。其室外平衡重叉车AGV采用GPS+多线激光的复合导航方式,重复定位精度可达±10mm,安全性能高,通过360°2D激光雷达、高位斜向下面3D相机设立三级避障区域,实现实时不间断的安全防护。 产品应用广:产品覆盖小型、中型和大型三个系列,满足不同场景需求。室外平衡重叉车AGV集成了先进的导航与定位技术、高效的驱动系统以及强大的货物搬运能力,适用于室外复杂多变的作业环境,已成功应用于汽车及零部件、重工工程、新能源等品牌客户,在该行业中处于领先水平。 市场认可度高:华晓

阅读详情

化工行业定制滚筒式AGV应用案例恺胜机器人针对化工行业需求,开发出定制滚筒式AGV,应用于知名氟硅行业龙头企业。该AGV采用激光检测远距离障碍物技术,具备自动减速或停止功能,确保运行安全。其车体采用SUS304材质,具备防尘防水及排水盘排水功能,零部件也尽量使用该材质,电池小车框架(脚轮)、控制箱支架均要求SUS304材质。车体密封防护并避免锋利尖锐现象,必要处做圆角或包裹工艺处理。触摸屏、按钮、开关高度位置合理,易于操作,急停按钮备有SUS304防护罩,控制台上方防护罩做成铰链样式(SUS304)方便检修/操作。该AGV适用于化工行业厂区内的物料搬运,在加工、清洗、搬运工序导入AGV,进行自

阅读详情

分类叉车AGV:直接把传统叉车智能化,能轻松举起几百公斤甚至上吨的货物,稳定搬运到指定位置。承重能力强,能搬运大件、重货,能高举高放,适合堆高货架,可适配不同货叉,适应不同托盘规格。但对地面要求较高,地面不平容易影响运行,体积较大,灵活度一般,不适合狭窄空间。适合仓库、工厂中托盘货物的搬运,尤其是需要堆高存储的场景。 牵引式AGV:能像火车头一样拖着一串小车,将整批货物送到不同站点,适合长距离、多点位运输。载货量大,可同时运输多个货物,适合长距离运输,特别是大厂区、流水线作业,成本相对较低,比其他AGV更经济实惠。但转弯半径较大,不适合狭窄空间。适用于汽车制造、家电生产、大型仓储物流等需要批量

阅读详情

AGV行业在港口运输中的应用现状 政策支持与建设规模 交通运输部印发《关于加快智慧港口和智慧航道建设的意见》,明确到2027年建成一批世界一流的智慧港口,推进AGV等智能化水平运输设备规模化应用。 截至2024年12月,我国已建成自动化码头52座,自动化码头应用规模、作业效率、技术水平位居世界前列。 技术类型与占比 港口水平运输常见的自动化解决方案包括AGV平板运输车、无人跨运车、无人集卡等。其中,无人跨运车在我国港口应用较少,无人集卡、AGV平板运输车占比更大,特别是AGV平板运输车总占比超50%。 项目落地与规模 国内港口无人驾驶项目规模持续扩大,例如天津港北疆港区C段智能化集装箱码头,前

阅读详情

一、干扰来源及影响 电机干扰 干扰类型:电机运行时产生的电磁噪声、瞬态电压波动、共模电流等。 影响:干扰AGV网络中的无线信号(如Wi-Fi、5G)或总线通信(如CAN总线),导致信号失真、数据丢失或通信中断,影响AGV定位精度和任务执行。 电磁场干扰 干扰类型:高频焊接设备、大型变压器、变频器等产生的强电磁场。 影响:AGV导航系统(如磁导航、激光导航)可能因电磁干扰出现定位偏差或导航失效,导致AGV偏离路径或停止运行。 金属障碍物干扰 干扰类型:车间内的金属设备、钢结构等。 影响:屏蔽或反射无线信号,导致AGV网络覆盖不均或信号衰减,影响通信稳定性。 二、应对措施 硬件抗干扰设计 屏蔽与滤

阅读详情

在东莞,有多家企业专注于AGV(自动导引车)的研发、生产与销售,以下是一些在AGV领域具有影响力的东莞企业及其产品特点:东莞市兴华机器人自动化技术有限公司 公司简介:成立于2018年,是一家专注于AGV无人搬运车、仓储机器人及整体物流解决方案的国家级高新技术企业。 产品特点:提供高端AGV自动化物流设备及系统,产品广泛应用于电商、航空、汽车、电子等多个行业领域。 服务保障:提供一年质保、售后无忧、线上线下辅助指导相结合的一站式服务,以及免费安装培训服务。 途灵机器人(东莞)有限公司 公司简介:一家集AGVS智能搬运机器人研发、生产、销售的现代化高新技术企业,拥有丰富的AGV行业工作经验。 产品

阅读详情