AGV小车多任务处理具有以下优势:提高效率高效任务分配:通过智能调度算法,AGV小车系统能够根据任务优先级、AGV小车当前状态和位置等因素,动态分配任务,确保高优先级任务优先执行,减少任务等待时间,提高整体任务处理效率。优化路径规划:多任务处理的AGV小车系统可以实时监控环境变化,动态调整路径,避免AGV小车之间的冲突和碰撞,选择最优路径行驶,减少空载行驶时间,提高运输效率。并行处理能力:AGV小车能够同时处理多个任务,在不同任务之间灵活切换,如在执行运输任务的同时,还能进行物料的装卸、分拣等操作,进一步提高工作效率。降低成本减少人力成本:AGV小车可替代人工完成重复性、规律性的物料搬运任务,

阅读详情

AGV小车在低温环境下的维护成本相对较高,主要体现在以下几个方面:设备硬件方面低温适应性材料和组件:为确保AGV小车在冷冻库的低温环境下正常运行,需选用具有良好低温适应性的材料制造其结构和部件,如高强度耐低温材料、耐低温的激光传感器、电池等核心组件,这些特殊材料和组件成本相对较高,会增加AGV小车的整体采购成本。设备的维修和更换:冷冻库的恶劣环境可能导致AGV小车设备故障频率增加,如低温对电子元件的影响、冷凝水对设备的损害等。一旦设备出现故障,维修和更换零部件的成本也会较高,尤其是一些关键部件的更换费用可能会比较昂贵。环境控制方面温度与湿度控制:为保证AGV小车的正常运行,冷冻库内需要安装温湿

阅读详情

目前没有专门针对低温环境的AGV小车测试标准,但可以参考以下相关标准和测试方法:电气设备低温试验标准GB/T2423.1-2008:电工电子产品环境试验第2部分:试验方法试验A:低温,该标准规定了电工电子产品在低温环境下的试验方法和要求,可作为AGV小车电气系统低温测试的参考。IEC60068-2-1:2007:环境试验第2-1部分:试验试验A:低温,这是国际电工委员会制定的标准,与GB/T2423.1-2008类似,适用于电气和电子产品在低温环境下的性能测试。工业车辆低温性能测试方法GB/T3811-2008:起重机设计规范,该标准中对起重机在低温环境下的设计和性能要求进行了规定,虽

阅读详情

AGV小车在低温环境下运行需要解决多个技术难题,以下是一些关键技术和解决方案:电池技术耐寒电池:采用耐寒锂电池或特殊定制的低温版本电池,如极智嘉P800低温版采用的可有效应对-20℃低温环境以及满足低温环境下充电的电池。电池加热技术:在电池内部加入加热膜及保温膜,使电池可自发热并保温,同时充电机配合电池,在充电时可对电池进行充电加热,提高电池使用效率和充电效率。智能恒温系统:合力的冷链专用版叉车AGV小车采用智能恒温系统,配合电池加热技术,有效提升电池在低温环境下的充放电效率。导航技术耐低温传感器:激光雷达、摄像头等传感器配备防雾化、防结霜装置,保障导航精度。例如科尔摩根的LS2000T激光导

阅读详情

AGV小车在食品行业应用时,可通过以下措施保证卫生标准:设备设计与制造材料选择:AGV小车的车身、车轮、接触面等关键部件采用食品级材料制造,如不锈钢、食品级塑料等,确保与食品接触或可能接触的部分符合卫生要求,耐腐蚀、易清洗。密封设计:AGV小车内部采用密封设计,防止灰尘、污垢、液体等进入内部,减少细菌滋生和污染风险。同时,对电机、传感器等关键部件进行单独密封,确保其在恶劣环境下仍能正常工作。表面处理:AGV小车的表面应光滑、无裂缝、无凹陷,便于清洁和消毒,防止食品残渣和污垢积聚。运行与维护清洁与消毒:制定严格的清洁和消毒制度,定期对AGV小车进行清洁和消毒,包括车身、车轮、货叉、托盘等部位。使

阅读详情

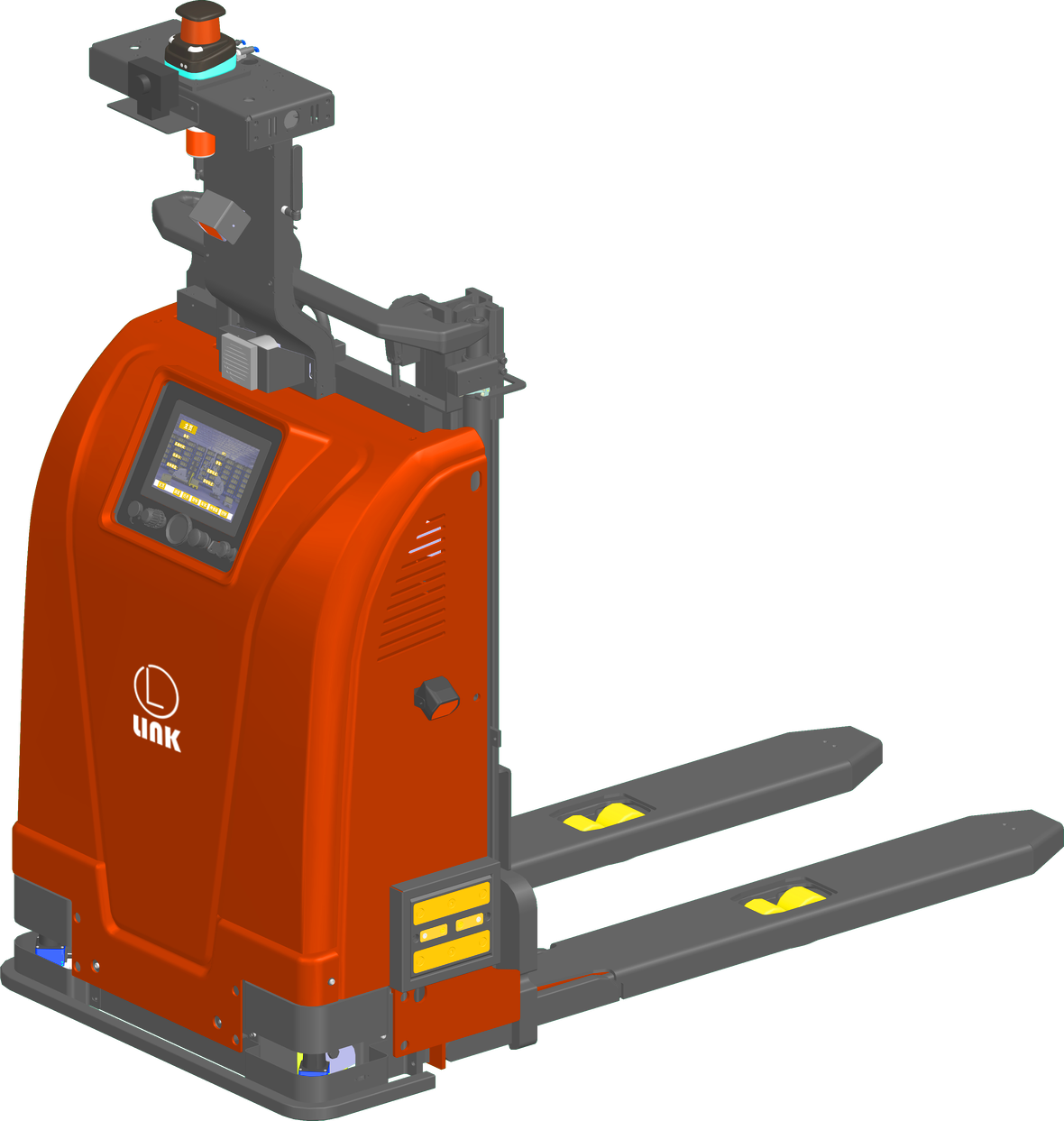

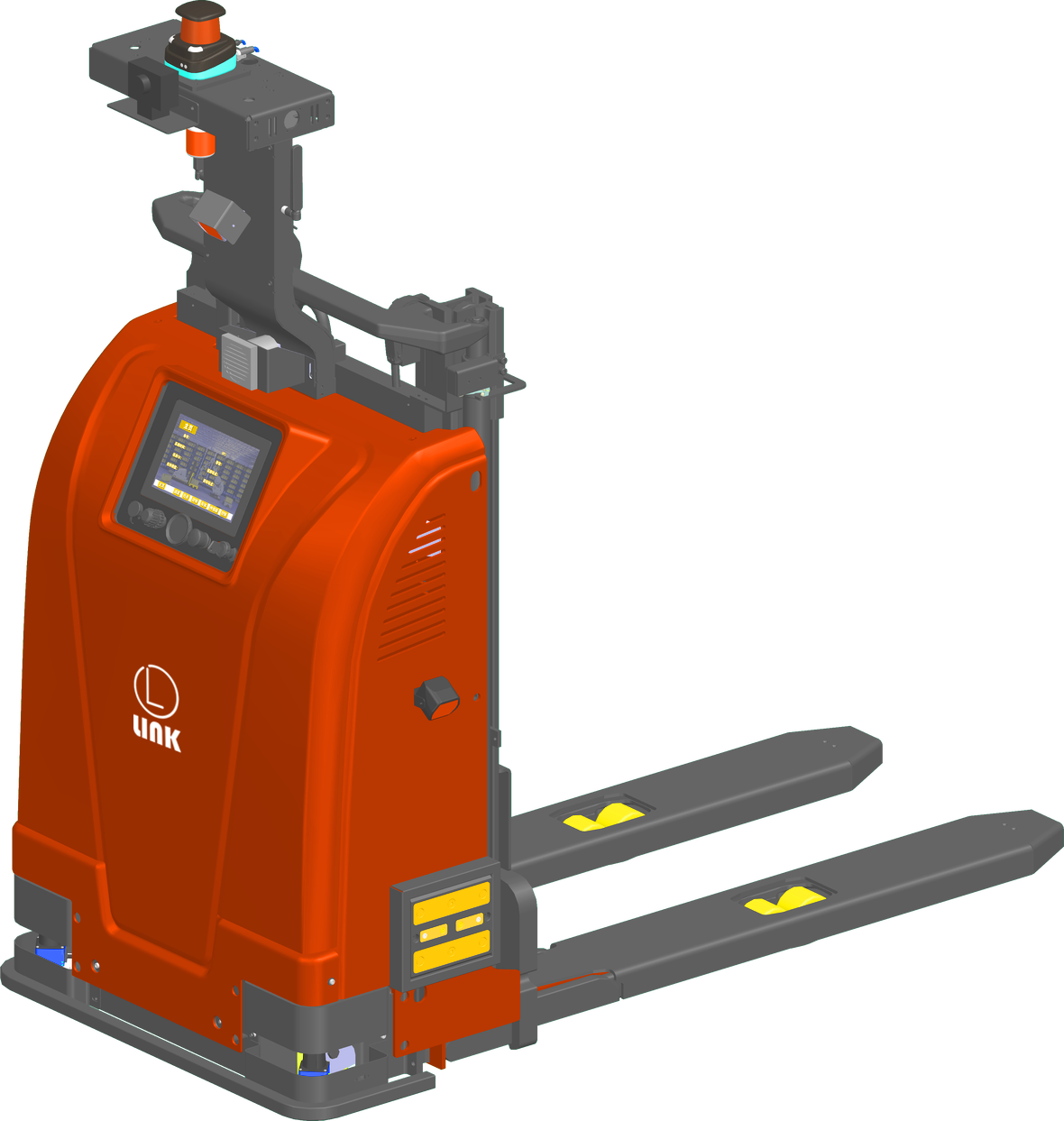

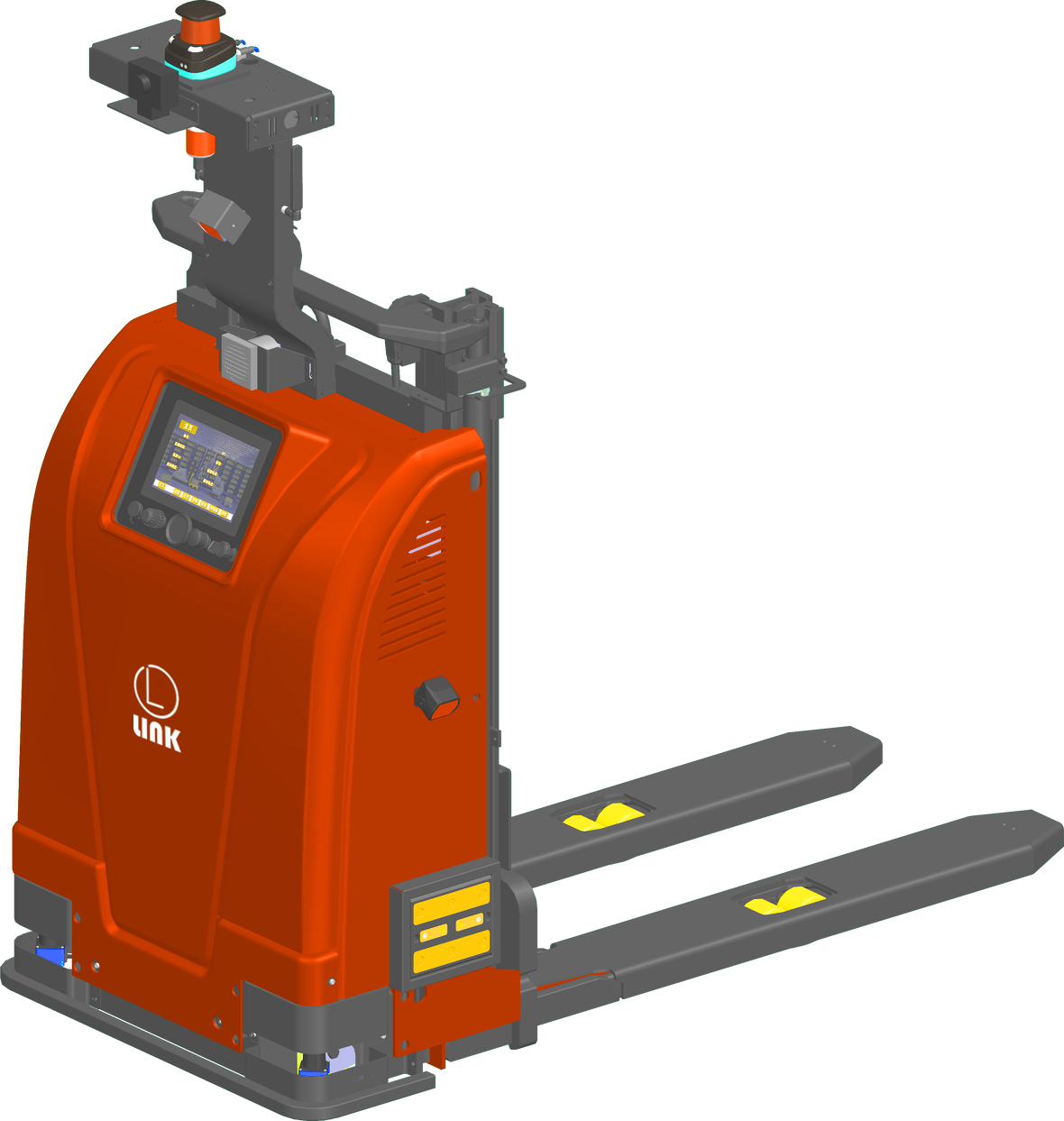

以下是确保AGV小车在不同楼层间准确运输货物的方法:技术与设备支持先进的导航与定位系统:AGV小车采用激光SLAM、二维码导航等高精度定位技术,结合激光雷达、超声波传感器、3D相机等多传感器融合,实时感知周围环境,精准确定自身位置和行驶方向,如联核AGV无人叉车标配至少2个前置避障雷达。电梯梯控与门禁系统:AGV小车与电梯、门禁系统对接,通过专用接口实现信号交互,实时查询电梯状态、呼叫电梯、保持开门及关门等功能,确保安全进出电梯和通过门禁,如多奥机器人/AGV小车/AMR电梯梯控功能可实现跨楼层自主移动。电子围栏与专用通道:设置电子围栏或规划专用通道,限制AGV小车行驶区域和路线,防止其偏

阅读详情

AGV小车在跨楼层运输过程中与其他设备协同工作的方式如下:与升降机协作预约与调度:AGV小车控制系统与升降机控制系统对接,AGV小车根据任务需求向升降机发送预约请求,升降机根据自身状态和任务优先级进行响应,调度系统根据响应结果分配任务给AGV小车,确保AGV小车在合适的时间到达升降机。对接与运输:AGV小车将货物搬运到与升降机对接的轨道上,轨道PLC系统控制轨道与AGV小车和升降机对接,升降机到位后,AGV小车将货物运入升降机,升降机运行到指定楼层后,再由到达层的AGV小车将货物运出并完成后续搬运任务。与电梯协作信号交互与控制:AGV小车调度系统与电梯控制器按照通讯协议进行信号交互,包括各楼层

阅读详情

AGV小车跨楼层运输在电商行业的应用前景较为广阔,具有多方面的优势和发展潜力:提高物流效率自动化作业:AGV小车可24小时不间断运行,替代人工完成物料搬运等重复性工作,且运行速度通常比人工搬运快,能有效提高运输效率。快速响应需求:可实时接收并执行运输任务,快速将物料从一个楼层运输到另一个楼层,减少物料等待时间,提高生产节拍。多机协同工作:多台AGV小车可同时工作,合理分配任务,协同完成跨楼层的大规模物料运输,进一步提升整体运输效率。降低成本人力成本:减少了对人工搬运的依赖,降低了人力成本,尤其是在劳动力成本较高的地区或对人力需求较大的场景中,优势更为明显。设备成本:AGV小车系统的使用寿命较长

阅读详情

选择合适的AGV小车型号来满足跨楼层运输的需求,需要综合考虑多个方面的因素,以下是一些关键的选型要点:负载能力根据需要运输的物料重量和体积来选择AGV小车的负载能力。如果运输的是较重的货物,如大型零部件或成箱的产品,就需要选择具有较大负载能力的AGV小车,如负载能力在1吨以上的型号。对于较轻的物料,如电子元器件或小型工具,可以选择负载能力较小的AGV小车,如几百公斤的型号。导航方式磁导航:成本较低,实现较为简单,但灵活性差,AGV小车只能沿着磁条行走,适用于路径相对固定的场景。二维码导航:AGV小车定位精确,铺设、改变路径较容易,但路径需要定期维护,如果场地复杂,则需要频繁更换二维码。反光板激

阅读详情

AGV小车跨楼层运输具有以下优势:提高生产效率自动化作业:AGV小车可24小时不间断运行,替代人工完成物料搬运等重复性工作,且运行速度通常比人工搬运快,能有效提高运输效率。快速响应需求:可实时接收并执行运输任务,快速将物料从一个楼层运输到另一个楼层,减少物料等待时间,提高生产节拍。多机协同工作:多台AGV小车可同时工作,合理分配任务,协同完成跨楼层的大规模物料运输,进一步提升整体运输效率。降低成本人力成本:减少了对人工搬运的依赖,降低了人力成本,尤其是在劳动力成本较高的地区或对人力需求较大的场景中,优势更为明显。设备成本:AGV重新系统的使用寿命较长,一般为5-10年,且运维成本相对较低,长期

阅读详情

AGV小车在跨楼层运输过程中常见的安全隐患主要包括以下几个方面:设备故障隐患制动装置失灵:AGV小车的制动装置如果出现故障,如刹车片磨损、制动液泄漏等,可能导致AGV小车在运行过程中无法及时制动,从而引发碰撞事故。导航系统故障:AGV小车的导航系统是其运行的关键,如果导航系统出现故障,如激光雷达故障、磁条损坏等,可能导致AGV小车偏离预定路径,与其他物体发生碰撞。电气系统故障:AGV小车的电气系统如果出现故障,如短路、漏电等,可能导致AGV起火、爆炸等严重事故。运行环境隐患地面状况不佳:AGV小车运行的地面如果不平整、有裂缝或杂物堆积等,可能导致AGV小车行驶不稳定,甚至倾倒。空间狭窄:跨楼层

阅读详情

以下是确保AGV小车在跨楼层运输过程中的安全性的一些方法:技术与设备保障安全防护装置:AGV小车应配备完善的安全防护装置,如紧急停止按钮、激光雷达、安全PLC、安全速度模块等。紧急停止按钮要易于操作,在遇到突发情况时能迅速切断电源,使AGV小车停止运行;激光雷达可实时检测周围环境,提前感知障碍物并及时避让;安全PLC和安全速度模块则能对AGV小车的运行状态进行监控和控制,确保其在安全的速度和范围内运行。导航与定位系统:采用高精度的导航和定位系统,如激光导航、视觉导航等,确保AGV小车能够准确地在楼层间行驶和停靠。同时,要对导航和定位系统进行定期校准和维护,以保证其准确性和稳定性。通信系统:建立

阅读详情

AGV小车跨楼层运输的发展趋势主要包括以下几个方面:技术创新与智能化升级导航技术:视觉导航、激光导航等高精度、高柔性的导航技术将成为主流,使AGV小车能够更灵活、准确地在复杂环境中运行,实现自主避障、自主规划路径等功能,提高跨楼层运输的效率和安全性。调度系统:随着AGV小车应用场景的不断扩大和复杂程度的提高,智能调度系统将得到进一步发展。通过先进的算法和软件平台,实现对多台AGV小车的集中管理和协同调度,优化任务分配、路径规划,提高整体运输效率。与其他系统的融合:AGV小车将与企业的生产管理系统(MES)、仓储管理系统(WMS)、电梯控制系统等进行深度融合,实现信息共享和协同工作,提高企业的自

阅读详情

AGV小车跨楼层运输的发展趋势主要包括以下几个方面:技术创新与智能化升级导航技术:视觉导航、激光导航等高精度、高柔性的导航技术将成为主流,使AGV小车能够更灵活、准确地在复杂环境中运行,实现自主避障、自主规划路径等功能,提高跨楼层运输的效率和安全性。调度系统:随着AGV小车应用场景的不断扩大和复杂程度的提高,智能调度系统将得到进一步发展。通过先进的算法和软件平台,实现对多台AGV小车的集中管理和协同调度,优化任务分配、路径规划,提高整体运输效率。与其他系统的融合:AGV小车将与企业的生产管理系统(MES)、仓储管理系统(WMS)、电梯控制系统等进行深度融合,实现信息共享和协同工作,提高企业的自

阅读详情

AGV小车跨楼层运输是指自动导引车(AGV小车)在不同楼层之间进行物料或货物的运输。以下是AGV小车跨楼层运输的相关介绍:实现方式与电梯对接:在电梯的控制箱内加装无线对接系统,AGV小车与电梯通过无线信号交互实现对接。AGV小车运行至电梯口,发送上/下楼信号,电梯收到信号后判断电梯内有无小车,无小车则运行至指定楼层。电梯到达指定楼层开门到位后,发送信号至AGV小车,AGV小车进入电梯,到达梯内停止点后输出到位信号通知电梯关门,电梯关门到位后将AGV小车送至指定楼层,开门后通知AGV小车放行。与升降机协作:通过WMS系统、AGV小车控制系统、SCADA系统、轨道PLC系统、多个升降机和多个AGV

阅读详情

AGV小车的制动装置在日常维护中需要注意以下事项:机械部件检查刹车片和制动盘:定期检查刹车片的厚度和磨损情况,确保其在规定的磨损极限内。同时,检查制动盘的表面是否有划痕、变形或裂纹。制动鼓和制动蹄:检查制动鼓的磨损情况和表面状况,确保制动蹄与制动鼓的接触良好。制动液液位和质量:定期检查制动液的液位,确保其在规定的范围内。同时,检查制动液的颜色和透明度,如发现异常应及时更换。制动管路和接头:检查制动管路是否有泄漏、破损或变形,确保接头连接牢固。电气系统检查制动电机和控制器:检查制动电机的运行状态,包括电机的温度、振动和噪音。同时,检查控制器的工作状态,确保其能够正常控制制动装置。传感器和开关:检

阅读详情

以下是一些定期检查和维护AGV小车制动装置以预防失灵的方法:定期检查机械部件检查:刹车片和制动盘:检查刹车片的厚度和磨损情况,确保其在规定的磨损极限内。同时,检查制动盘的表面是否有划痕、变形或裂纹。制动鼓和制动蹄:检查制动鼓的磨损情况和表面状况,确保制动蹄与制动鼓的接触良好。制动液液位和质量:定期检查制动液的液位,确保其在规定的范围内。同时,检查制动液的颜色和透明度,如发现异常应及时更换。制动管路和接头:检查制动管路是否有泄漏、破损或变形,确保接头连接牢固。电气系统检查:制动电机和控制器:检查制动电机的运行状态,包括电机的温度、振动和噪音。同时,检查控制器的工作状态,确保其能够正常控制制动装置

阅读详情

在选择AGV小车制动装置时,需要考虑以下关键性能指标:制动性能制动距离:根据AGV小车的运行速度、负载重量、行驶路面条件(如坡度、摩擦系数等),设计合适的制动距离,确保在紧急情况下能够在规定的距离内停车。制动稳定性:制动过程中应保持AGV小车的稳定性,避免出现侧滑、甩尾等不稳定现象,影响制动效果和安全性。负载特性负载重量:不同的AGV小车可能需要承载不同重量的货物,制动装置的设计应考虑最大负载情况下的制动需求,确保有足够的制动力。负载重心:负载重心的位置会影响AGV小车的制动性能,设计时应考虑如何在不同负载重心情况下实现稳定制动。环境适应性工作环境:AGV小车可能在不同的环境中工作,如室内、室

阅读详情

AGV小车的制动装置需要定期维护,原因如下:安全保障制动装置是AGV小车的重要安全部件,定期维护可以确保其在紧急情况下能够可靠地制动,避免碰撞和其他安全事故。性能保持随着使用时间的增加,制动装置的性能可能会下降,如制动距离变长、制动效果变差等。定期维护可以及时发现并解决这些问题,确保制动装置的性能始终处于良好状态。延长使用寿命通过定期维护,可以及时更换磨损的零部件,避免因零部件过度磨损而导致的故障和损坏,从而延长制动装置的使用寿命。符合法规要求在一些行业和地区,对AGV小车的制动装置有定期维护和检查的法规要求,企业需要遵守这些规定,确保设备的合规性。维护内容日常检查:操作人员在每天使用前和使用

阅读详情

AGV小车的制动装置实现智能化控制主要通过以下几个方面:控制系统AGV小车的制动装置通常由可编程控制器(PLC)作为控制核心。PLC接收来自上位系统(如MES、WMS)的调度命令和行驶轨迹信息,根据这些信息计算出AGV小车的目标位置,并与位置传感器反馈的实际位置进行对比。若实际位置与目标位置存在偏差,PLC会根据偏差大小和方向计算出所需的制动力和制动时间,然后通过控制电磁装置,调节液压制动缸的制动力,从而实现对AGV小车的制动控制。传感器技术位置传感器:实时测量AGV小车的实际位置,并将其反馈给PLC,以便进行精确的位置控制。在制动过程中,位置传感器持续将小车的实时位置反馈给PLC的中央处理器

阅读详情