优化AGV(自动导引车)的负载能力可以从多个方面入手,包括结构设计、驱动系统、轮子悬挂系统、电池管理以及调度策略等。以下是基于我搜索到的资料的详细分析和建议:

结构设计:

材料选择:高强度材料如钢材和铝合金是提升AGV负载能力的基础。钢材适用于重型负载,而铝合金则适合轻量负载,同时保持轻量化。

框架结构:采用蜂窝结构或箱型结构可以有效分散负载压力,增强整体结构的稳定性和抗冲击能力。

驱动系统:

电动机和传动装置:高功率电动机和高效的传动装置能够提高AGV的负载能力和运行效率。例如,当负载质量大于20kg时,四轮驱动模式更为适宜,而小于20kg时,两轮驱动更高效。

电池系统:定制化的锂电池可以提高AGV的负载能力和续航时间,同时提供过热、过充保护等安全功能。

轮子和悬挂系统:

轮子材质和尺寸:根据负载需求选择合适的轮子材质(如橡胶、聚氨酯或金属),并优化轮子尺寸以提高承载能力和运行稳定性。

悬挂系统:弹簧悬挂适用于中轻负载,而空气悬挂适用于高负载场景,能够进一步分散负载压力,提高运行平稳性。

电池管理和调度策略:

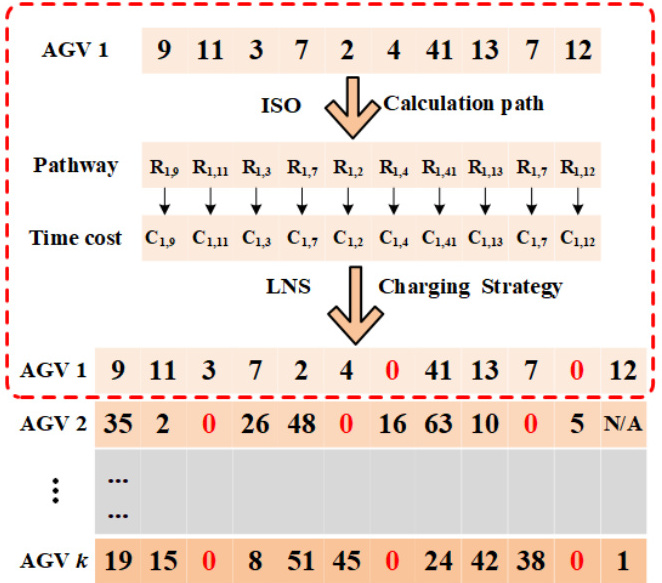

电池管理:通过合理的电池管理策略,如浅充浅放策略,可以减少充电次数,延长AGV的运行时间。

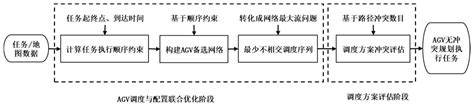

调度优化:采用多目标优化模型和深度学习算法(如遗传算法、粒子群优化算法)来实现AGV的高效调度,从而减少空载时间和提高整体运输效率。

合理负载分配:

合理负载分配:避免超载:每台AGV在设计时都应限定最大载重量,避免超负荷运行,以延长设备寿命。

多车协同作业:对于负载要求严格的环境,可以采用多台AGV协同作业的方式,分散重量,降低单台设备的工作压力。

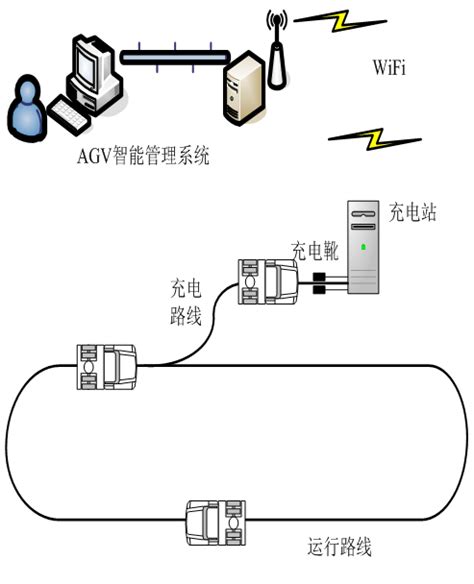

无线系统介绍-无人搬运车,AGV,AGV小车,AGV搬运车,AGV …

无线系统介绍-无人搬运车,AGV,AGV小车,AGV搬运车,AGV …其他优化措施:

路径规划和充电策略:通过优化AGV的路径规划和充电策略,可以减少无负载运输时间和能源消耗。

定制化设计:根据具体应用场景的需求,定制AGV的负载能力,以满足不同工业场景的物料搬运需求。

通过以上多方面的优化措施,可以显著提升AGV的负载能力,实现高效、稳定的物料搬运和生产线运输。